Maßgeschneiderte Tiefbohrlösungen

Fachbeitrag aus "FRÄSEN + BOHREN

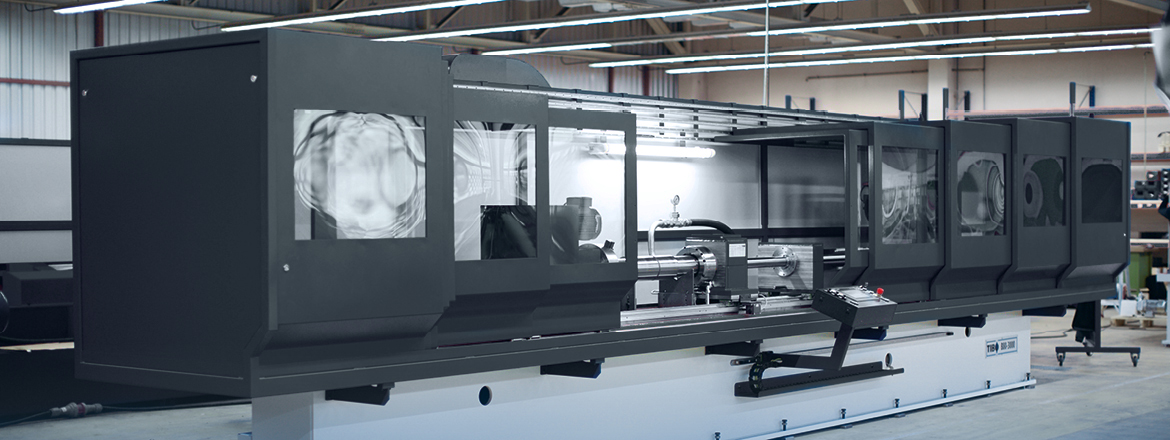

Die TIBO Tiefbohrtechnik GmbH mit Sitz in Pfullingen bei Reutlingen ist ein schwäbischer Tiefbohrmaschinenhersteller, der sich auf die Herstellung von Tiefbohrmaschinen für ein breites Anwendungsspektrum spezialisiert hat.„Bereits seit 1994 befassen wir uns mit der Tiefbohrtechnologie und haben uns am Markt als einer der führenden deutschen Hersteller für hochpräzise und leistungsstarke Einlippen- und BTA-Tiefbohrmaschinen etabliert. Der Umzug in neue Räume war die logische Konsequenz unserer steigenden Verkaufszahlen und den stark wachsenden Marktanteilen“, berichtet Benjamin Röcker, Vertriebsleiter der TIBO Tiefbohrtechnik GmbH. Anfang 2016 wurde in neue Produktions- und Büroflächen investiert und seit neuestem erstrahlen auch das Firmenlogo und die Homepage der Firma TIBO in neuem Glanz.„Eine stetige Ausweitung unserer Produktpalette eröffnet uns immer weitere Märkte. Mittlerweile stehen Tiefbohrlösungen für alle Industriezweige und Anwendungsfälle mit Bohrdurchmesser 2-400 mm bei bis zu 12 m Bohr-tiefe bereit. Dadurch lassen sich nahezu alle Anforderungen der heutigen Industrie erfüllen.“

Hochflexible Tiefbohrlösungen durch Modulbauweise

Eine von TIBO gelebte Konstruktionsweise mit modularen Systemkomponenten ermöglicht eine flexible Maschinenbauweise und deckt dadurch das große Angebotsspektrum mühelos ab. „Durch die Kombination verschiedener Standardkomponenten können wir stets eine auf den Kunden zugeschnittene Tiefbohrmaschine realisieren. Selbst Sondermaschinen können so auf einfache Weise aus unserem Baukastensystem heraus wiederum als Standard erstellt werden, wie zum Beispiel für das Tiefbohren von außermittigen Bohrung auf Teilkreisen. Eine aufwändige und für den Kunden teure Sonderkonstruktion ist deshalb nicht nötig,“ führt B. Röcker weiter aus. Zielkunden hierfür sind laut Röcker u.a. Unternehmen in der Erdölindustrie, wo extreme Verhältnisse von Bohrtiefe zu -durchmesser und außerzentrische Bohrungen in hochfeste Materialien wie Inconel gefordert sind. „Unsere Standardmaschine in diesem Anwendungsgebiet kann bis Bohrdurchmesser 30 mm im Teilkreis auf bis zu 4.500 mm tief bohren. Andere Ausführen sind natürlich auch ohne Probleme möglich.“

Tiefbohrmaschine kombiniert bis zu 6 verschiedene Zerspanungsverfahren

Insgesamt können auf der B80-Tiefbohrmaschine bis zu 6 verschiedene Bearbeitungsverfahren kombiniert werden: Einlippentiefbohren, BTA-Tiefbohren stoßend, BTA-Aufbohren stoßend und ziehend (zur Reduzierung des durch das stoßende Bohren entstandenen Bohrungsmittenverlaufs) sowie Schälen und Glattwalzen einzeln und kombiniert (beispielsweise zur Herstellung von Hydraulikzylinderrohren). Auch denkbar sind Technologien wie Auskammern, im englischen auch Bottle Boring genannt (zur Herstellung beliebiger Innenkonturen für z.B. Landefahrwerke bei Flugzeugen). „Diese kommen aber überwiegend bei unseren größeren Baureihen, der B125, B160 und B250 zur Anwendung.“, erklärt Benjamin Röcker weiter. Die Tiefbohrmaschine B80 ist somit ein Multitalent und bei TIBO schon mehrere Jahre im Standardprogramm zu findenZielkunden für die B80-Baureihe mit kombiniertem ELB-/BTA-Verfahren sind zum einen Lohnbohrer mit großer Varianz im Bohr-Ø bei zum Teil kleinen Losgrößen, aber auch OEM’s mit einer großen Teilevielfalt, oder Anwender mit begrenzten Platzverhältnissen, die aber beide Tiefbohrverfahren zur Anwendung bringen möchten.„Und natürlich all diejenigen die auf lange Sicht einen Bedarf an solch einer Maschine schon sehen, vorerst aber nur eines der möglichen Verfahren benötigen.“, ergänzt B. Röcker.TIBO kennzeichnet seine Maschinen stets mit einem Kennbuchstaben (E = Einlippentiefbohrmaschine / B = BTA-Tiefbohrmaschine) in Verbindung mit einer Kennzahl, die den maximalen Vollbohrdurchmesser angibt, gefolgt von einer Kenn-zahl für die Anzahl der Bohrspin-deln und schließlich der Angabe der Bohrtiefe. Eine Maschine der Baugröße B80-1-3000 kann somit Vollbohren Ø 80 mm mit einer Bohrspindel und 3000 mm tief. „Die B80-Baureihe ist deshalb so gefragt, weil sie die Zerspanungsverfahren Einlippentiefbohren und BTA-Tiefbohren auf einer einzigen Maschine kombiniert und dadurch einen Vollbohrdurchmesserbereich 4-80 mm und bis Durchmesser 100 mm Aufbohren abdeckt. Die benötigte Bohrtiefe ist frei wählbar und kann auf Kundenwunsch fest-gelegt werden“, so Röcker.

Hohe Flexibilität bei kurzen Umrüstzeiten

Das Umrüsten der Typ B80 Maschine vom Einlippen- auf das BTA-Verfahren wurde durch TIBO clever gelöst, erfolgt durch wenige immer notwendige Wechselteile (Bohrbuchsenträger/BOZA, Bohrölzuführung) und wo möglich werkzeuglos. „Uns war wichtig, unseren Kunden eine echte Lösung zu bieten, bei der die Maschinenbediener ihre Maschine mit wenigen Handgriffen auf das andere Verfahren umstellen können.“

Neueste Steuerungstechnik mit hohem Bedienerkomfort

In Sachen Elektronik bestückt TIBO seine Maschinen serienmäßig mit PLC-Steuerungen (speicherprogrammierbaren Steuerungen SPS) in Verbindung mit 9“ bzw. 12“ großen Touch Panels, die durch hochauflösende Farbdisplays überzeugen. Die eigens von TIBO entwickelte Steuerungssoftware ermöglicht mit der großen Displayanzeige einen hohen Bedienerkomfort und eine besonders gute Übersicht über alle Prozessparameter. Eine intuitive Bedienung des Touch Panels, ähnlich der eines Smartphones, ermöglicht das Einstellen der Prozessparameter schon durch wenige Fingertipps und ohne große erforderliche Vorkenntnisse in der Programmierung von Werkzeugmaschinen. „Bei konventionellen Tiefbohrmaschinen wird in der Regel nur die Z-Achse (Bohrachse) angesteuert, somit wäre es vermessen, wenn wir unseren Kunden hier eine aufwändigere zu programmierende und vor allem für diesen Einsatz-zweck überdimensionierte CNC-Steuerung anbieten würden, die auch noch um einiges teurer ist als unsere leistungsstarken PLC-Steuerungen.“ CNC-Steuerungen kommen bei TIBO nur dann zum Einsatz, wenn es auf Grund der Anzahl an anzusteuernden Maschinenachsen erforderlich oder auf Kundenwunsch ausdrücklich gewünscht wird.Hohes Maß an ProzesssicherheitEin hohes Maß an Prozesssicherheit garantieren die Tiefbohrmaschinen des Pfullinger Unternehmens nicht nur durch die Überwachung aller wichtigen Prozessparameter, sondern auch mittels einer programmierbaren Spanbruchüberwachung, die eine kurze Spanbildung ermöglicht.„Bei schwer zerspanbaren und vor allem langspanenden Werkstoffenist dies unerlässlich, um lange Wirr- und Spiralspäne, potenzieller Auslöser für einen Spänestau und weitere prozesskritische Einflüssewie Werkzeug-, Werkstück- oder in Folge auch eventuelle Maschinenbeschädigungen, verlässlich zu vermeiden. Zur Prozesssicherheit tragen auch die steife Schweißbettkonstruktion und die optionale Mineralgussfüllung der TIBO Betten für z.B. schwer zerspanbare Werkstoffe bei, „um die sehr guten schwingungsdämpfenden Eigenschaften der Maschinen nochmals zu erweitern“, ergänzt Röcker. „Wir raten bewusst von veralteten Varianten wie armierten Betonfüllungen ab, da der Wassereintrag durch den nassen Beton und die dadurch entstehende Korrosion unseren hohen Qualitätsansprüchen keinesfalls gerecht wird. Ganz zu schweigen von der durch das bekannte Schwinden des Betons mangelhaften Verbindung an das Maschinenbett und den somit schlechteren schwingungsdämpfenden Eigenschaften.“

„Bei unseren Großmaschinen ist eine Füllung zum Teil sinnvoll, aber nicht für alle Anwendungen ist eine Mineralgussfüllung der Betten zwingend erforderlich. Hier beraten wir dann von Fall zu Fall und geben die langjährigen Erfahrungen und Know-how im Tiefbohren gerne an unsere Kunden weiter, um die für den jeweiligen Anwendungsfall optimale Konfiguration zu finden. Schnelle Lieferfähigkeit durch Modulbauweise Durch standardisierte Komponenten - die für eine große Anzahl verschiedener Maschinentypen verwendet werden können - ist stets eine rasche Lieferfähigkeit für Maschinen und auch für Ersatzteile gewährleistet. „Dadurch reduzieren sich auch unsere Lagerhaltungskosten auf ein Minimum. Diesen Preisvorteil geben wir auch gerne an unsere Kunden weiter.“, erklärt Herr Röcker.„Außerdem setzen wir eine schnelle Reaktion auf Kundenanfragen und eine zügige aber bedarfsorientierte Projektabwicklung als selbstverständlich voraus. Dadurch werden unsere Maschinen nach Auftragseingang bereits innerhalb von durchschnittlich 4-6 Monaten in Betrieb genommen.“ Wenn Tiefbohrmaschinen noch schneller benötigt werden, empfiehlt Röcker einen Blick in das auf der Homepage befindlicheExpress-Lieferprogramm: „Hier finden unsere Kunden eine Reihe von Tiefbohrmaschinen, die für gängige Anwendungen vormontiert und gegebenenfalls innerhalb kurzer Zeit für ihren Einsatzzweck eingerichtet werden können.“